高精密冲床配件作为现代工业制造中的核心部件,其加工精度直接决定了整台设备的性能和使用寿命。随着制造业对产品质量要求的不断提高,传统的加工技术已难以满足日益增长的需求。而超精密加工技术的突破,则为这一领域带来了革命性的变化。通过先进的材料处理、工艺优化以及智能化设备的应用,如今的高精密冲床配件已经达到了前所未有的精度水平。

在实际生产中,超精密加工技术的核心在于对材料特性和加工环境的精准掌控。例如,在加工过程中,材料表面可能会因为切削力或热效应而产生微小的变形或损伤。为了克服这些问题,工程师们开发了多种创新方法,如低温加工技术和纳米涂层应用。低温加工能够有效减少因高温导致的材料性能改变,从而保证工件的几何精度和表面质量;而纳米涂层则可以显著提高工件的耐磨性和抗腐蚀能力,延长其使用寿命。

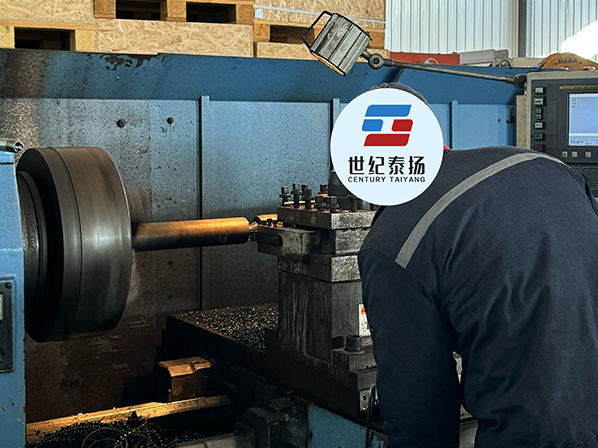

除了材料和工艺的改进,机床本身的性能提升也是实现超精密加工的关键因素之一。现代高精密机床配备了高灵敏度的传感器和实时监控系统,能够在加工过程中动态调整各项参数,确保每一步操作都达到最佳效果。此外,这些机床还采用了先进的振动抑制技术,大幅降低了外界干扰对加工精度的影响。这种高度自动化和智能化的设计,使得即使是复杂形状的冲床配件也能被精确地制造出来。

值得注意的是,超精密加工并非单一技术的简单叠加,而是多学科交叉融合的结果。从机械工程到材料科学,再到计算机控制技术,每一个环节都需要紧密配合才能实现预期目标。例如,在设计阶段,研发人员会利用仿真软件对冲床配件的工作状态进行模拟分析,提前发现潜在问题并优化结构方案。而在加工完成后,还需要借助高精度检测仪器对成品进行全面评估,以确保其符合严格的公差要求。

然而,尽管超精密加工技术已经取得了长足进步,但仍然面临着一些挑战。首先是成本问题,由于需要使用高端设备和特殊材料,导致整体生产成本较高,这可能限制了其在某些领域的广泛应用。其次是人才培养方面,超精密加工涉及的知识面广且技术难度大,因此培养具备相关技能的专业人才显得尤为重要。最后是环保压力,随着全球对可持续发展的重视程度不断增加,如何在保证加工精度的同时降低能耗和污染,成为了一个亟待解决的问题。

面对上述挑战,行业内的企业和研究机构正在积极探索解决方案。一方面,通过技术创新不断降低生产成本,例如开发新型复合材料和高效能刀具,力求在保持精度的同时减少资源消耗。另一方面,加强与高校及科研单位的合作,共同推进基础理论研究和技术转化,为行业发展提供源源不断的动力。同时,绿色制造理念也被逐步引入到超精密加工领域,通过优化工艺流程和采用清洁能源,努力实现经济效益与社会效益的双赢。

总而言之,高精密冲床配件的超精密加工技术正经历着快速的发展和变革。它不仅代表了当代制造业的最高水平,也为未来更复杂的工业需求奠定了坚实基础。无论是航空航天、汽车制造还是医疗器械等领域,都可以从中受益匪浅。相信随着科技的不断进步,这项技术将会迎来更加广阔的应用前景,为人类社会创造更多价值。