高精密冲床配件作为现代高端制造业中的关键零部件,其加工精度直接影响到机械设备的整体性能和使用寿命。随着工业技术的不断进步,超精密加工技术逐渐成为满足高端制造需求的核心手段之一。从航空航天到医疗器械,再到电子设备,这些领域对高精密冲床配件的要求日益苛刻,这也促使了超精密加工技术在这一领域的广泛应用。

超精密加工技术的核心在于实现微米甚至亚微米级别的加工精度。这种技术不仅能够确保冲床配件表面的光滑度和一致性,还能有效提升其抗疲劳性和耐磨性。例如,在模具制造中,通过超精密加工可以显著减少模具表面的粗糙度,从而提高成型零件的质量。同时,这种技术还能够优化冲床配件的几何形状,使其更符合设计要求,从而在实际应用中表现出更高的稳定性和可靠性。

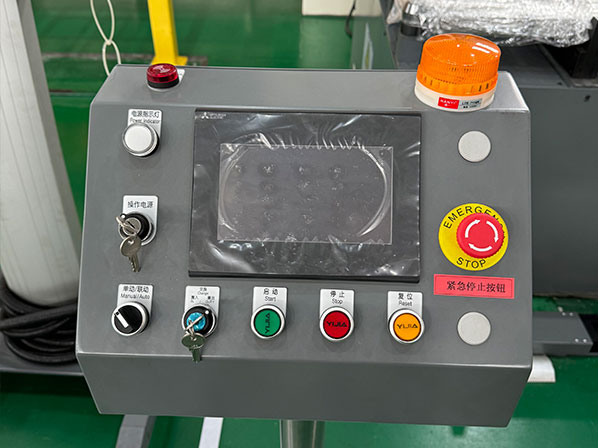

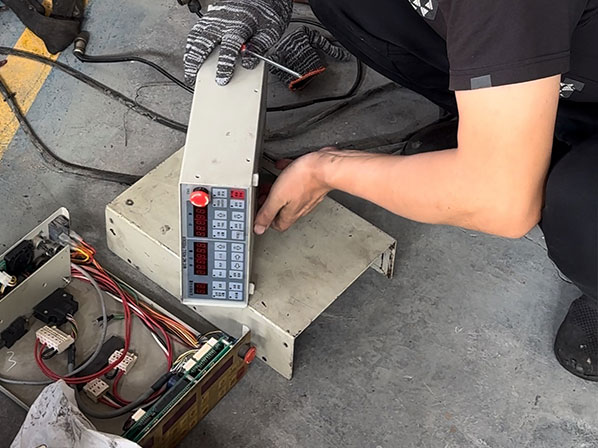

在实际操作中,超精密加工技术通常依赖于先进的数控机床、专用刀具以及精准的测量系统。这些设备和技术的结合,使得复杂的几何形状和高难度的材料加工成为可能。以硬质合金冲床配件为例,这类材料因其硬度高而难以加工,但通过采用金刚石刀具和激光加工等先进技术,可以轻松克服这一难题。此外,为了保证加工过程的稳定性,还需要引入实时监控系统,以便及时调整加工参数,避免因热变形或振动而导致的误差。

值得注意的是,超精密加工技术的应用不仅仅局限于硬件层面,软件的支持同样至关重要。现代加工工艺中,计算机辅助设计(CAD)和计算机辅助制造(CAM)系统的引入,为高精密冲床配件的设计与制造提供了强大的技术支持。通过这些软件,工程师可以精确模拟加工过程,提前发现潜在问题并进行优化,从而大幅缩短开发周期,降低生产成本。

然而,尽管超精密加工技术在高精密冲床配件制造中的优势显而易见,但其推广仍面临一些挑战。首先是设备投资成本较高,这使得许多中小企业难以负担。其次,由于加工过程中涉及多种复杂因素,对操作人员的技术水平提出了更高要求。最后,如何平衡加工效率与精度之间的关系,也是需要解决的重要课题。

为应对这些挑战,行业正在积极探索新的解决方案。一方面,通过研发更加经济高效的加工设备和工具,降低企业的初期投入;另一方面,加强人才培养和技术培训,提升从业人员的专业能力。此外,随着人工智能和大数据技术的发展,未来有望通过智能化手段进一步优化加工流程,实现更高水平的自动化和精准化。

在实际案例中,某知名汽车制造商曾通过引入超精密加工技术,成功提升了其冲压生产线中关键配件的耐用性和精度。这一改进不仅延长了设备的使用寿命,还显著提高了产品的合格率,为企业带来了可观的经济效益。类似的成功经验表明,超精密加工技术在高精密冲床配件领域的应用前景十分广阔。

总而言之,随着全球制造业向高端化、智能化方向发展,高精密冲床配件的需求将持续增长。而超精密加工技术作为实现这一目标的关键支撑,将在未来的工业发展中扮演更加重要的角色。无论是从技术层面还是经济层面来看,这项技术都值得所有相关企业深入研究和积极推广。