高精密冲床作为现代工业制造中的重要设备,其性能直接决定了产品的加工精度和效率。而冲床配件的性能指标与检测方法则是确保整机运行稳定性和可靠性的关键环节。无论是制造商还是用户,在选购或维护过程中都需要对这些配件有深入的了解。

在讨论高精密冲床配件之前,我们首先需要明确的是,这类设备的配件种类繁多,包括但不限于导轨、丝杠、模具、滑块、连杆以及润滑系统等。每一个部件都承担着特定的功能,并且彼此之间相互配合,共同构成了整个冲压系统的高效运转。因此,对于这些配件的性能要求也显得尤为重要。

以导轨为例,它是冲床中不可或缺的一部分,负责引导滑块进行精确的上下运动。为了保证长时间使用后仍能保持较高的定位精度,导轨材料通常选用高强度合金钢,并经过热处理工艺提高耐磨性。此外,表面粗糙度也是衡量导轨性能的一个重要参数。如果表面过于粗糙,会增加摩擦力,导致能量损耗;而过低的粗糙度则可能引起润滑油膜破坏,同样影响使用寿命。因此,在实际应用中,合理选择合适的粗糙度范围至关重要。

再来看滑块这一核心组件,它连接了动力源与模具,直接参与每一次冲压动作。滑块的质量不仅关系到产品的一致性,还直接影响到设备的安全性。为此,滑块的设计需充分考虑刚度、强度及动态平衡等因素。其中,动态平衡尤为关键,因为高速运转时产生的振动可能会引发共振现象,进而损坏其他零部件。为避免这种情况发生,工程师们往往会采用有限元分析软件对滑块结构进行优化设计,同时利用配重块来调整重心位置。

模具作为实现具体加工任务的核心工具,其性能更是不容忽视。一套优质的模具应当具备良好的耐用性、抗冲击性和尺寸稳定性。从材质角度来看,冷作模具钢因其优异的硬度和韧性成为首选材料之一。然而,仅依靠优质材料还不够,还需要通过先进的热处理技术进一步提升其综合性能。例如,真空淬火可以有效减少变形量,而深冷处理则有助于释放残余应力,从而延长模具寿命。

除了上述提到的几个主要部件外,润滑系统的作用也不可小觑。一个完善的润滑方案能够显著降低摩擦系数,减少磨损,同时带走热量,保护各运动副免受损害。针对不同类型的冲床,可以选择不同的润滑方式,如滴油润滑、强制循环润滑或者油气混合润滑等。每种方式都有其适用场景,需根据实际情况灵活选用。

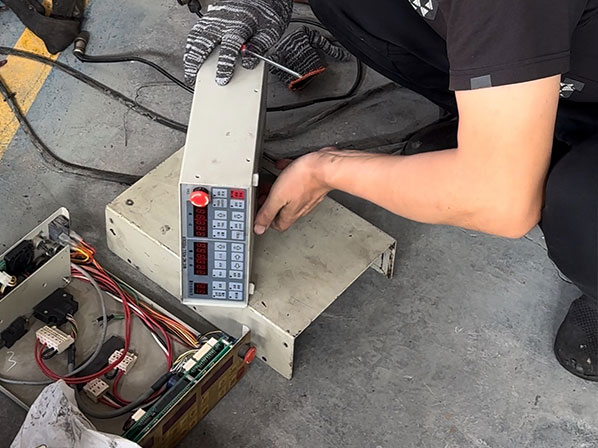

既然知道了这些配件的重要性,那么如何准确评估它们的性能呢?这就涉及到一系列专业的检测手段和技术。以导轨为例,可以通过三坐标测量仪对其直线度、平行度和平面度进行精确测量;而对于滑块,则可以借助动平衡测试仪检查其是否达到设计要求;至于模具,除了常规的硬度测试外,还可以采用显微镜观察金相组织,判断是否存在缺陷。

值得一提的是,随着科技的发展,越来越多的新技术和新方法被引入到检测领域。比如,激光干涉仪可以用于超高精度的位置反馈;红外热像仪可以帮助识别异常发热区域;而超声波探伤仪则擅长发现内部裂纹等问题。这些先进仪器的应用使得检测结果更加准确可靠,也为后续改进提供了有力依据。

综上所述,高精密冲床配件的性能指标涵盖多个方面,从材料选择到加工工艺再到装配调试,每一个环节都需要严格把关。同时,科学合理的检测方法是保障产品质量的重要手段。只有不断追求技术创新,才能在激烈的市场竞争中立于不败之地。