在现代工业制造领域,高精密冲床作为关键设备之一,其性能直接影响到产品的质量和生产效率。而冲床配件的精度更是决定设备运行稳定性和加工效果的核心因素。因此,对高精密冲床配件进行定期校准和维护,不仅是保障设备正常运转的必要措施,更是确保产品一致性和可靠性的关键环节。

冲床配件的精度会随着使用时间的增长而逐渐下降。这种变化可能源于多种因素,例如零部件的磨损、材料疲劳、环境温度波动以及润滑不足等。这些看似微小的问题如果得不到及时解决,可能会导致整个生产系统出现偏差,甚至引发严重的安全事故。因此,了解如何通过科学的方法来保持和恢复冲床配件的精度,对于每一个制造业从业者来说都至关重要。

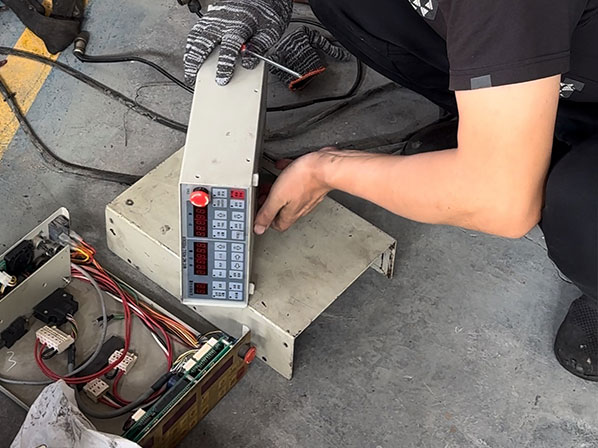

首先需要明确的是,定期校准并非简单的检查或调整,而是一个系统性工程。它涉及从基础数据采集到复杂分析的全过程。以模具为例,这是冲床中最重要的组成部分之一,其几何尺寸和表面粗糙度直接影响最终产品的质量。当模具长期处于高强度工作状态时,可能会出现形变或者刃口钝化的情况。此时,技术人员必须借助专业的测量工具,如三坐标测量仪、光学显微镜等,对模具的关键参数进行全面评估,并根据评估结果采取相应的修复措施。

除了模具本身,冲床的传动系统也需要特别关注。传动部件包括齿轮、轴承、导轨等,它们共同构成了冲床的动力传递链条。任何一个环节出现问题,都会影响整体运行的平稳性。例如,齿轮啮合不良可能导致振动增加,进而影响加工件的表面光洁度;导轨润滑不充分则容易引起滑动阻力增大,使定位精度降低。针对这些问题,技术人员应制定详细的校准计划,按照既定周期对各个传动部件进行检测和调整。

此外,环境因素也不容忽视。冲床的工作场所通常需要保持恒温恒湿,因为极端的温度变化会对金属材料产生热胀冷缩效应,从而改变其原始尺寸。特别是在一些高精度应用场合,哪怕是0.01毫米的误差也可能造成不可挽回的损失。因此,在日常管理中,企业应当安装空调系统或其他温控设备,为冲床创造一个稳定的运行环境。

值得注意的是,仅仅依靠人工操作已经难以满足当今制造业对精度的严苛要求。智能化技术的应用正在改变传统的校准方式。例如,利用传感器实时监测冲床的运行状态,并将数据上传至云端进行分析处理,可以提前预测潜在故障并发出警报。这种方式不仅提高了工作效率,还降低了因突发问题导致的停机风险。

同时,为了延长冲床配件的使用寿命,合理选择材料和工艺同样重要。高品质的钢材能够更好地抵抗磨损和腐蚀,而先进的热处理技术则可以进一步提升其机械性能。此外,表面涂层技术的应用也为提高耐磨性和抗疲劳性提供了新的解决方案。通过这些手段,即使在长时间使用后,冲床配件依然能够保持较高的精度水平。

当然,所有这些措施都需要建立在完善的管理制度之上。企业应该建立健全的档案记录体系,详细记录每次校准的时间、内容及结果,以便后续追踪和改进。同时,还需要加强对员工的技术培训,确保他们掌握最新的校准方法和工具使用技巧。只有这样,才能真正实现高精密冲床配件的长期稳定运行。

综上所述,高精密冲床配件的定期校准与精度保持是一项综合性、持续性的工作。它需要结合先进的技术手段、科学的管理方法以及高素质的人才队伍,才能达到理想的效果。对于任何一家致力于高端制造的企业而言,这不仅是一种责任,更是一种追求卓越的表现。在未来的发展中,随着新材料、新技术的不断涌现,相信这一领域的研究将会更加深入,为工业制造带来更多的可能性和惊喜。